Airbus está dando un paso decisivo hacia una nueva era en la fabricación aeronáutica. Lejos de los titulares grandilocuentes, el cambio es profundo: componentes estructurales críticos de titanio ya no se mecanizan a partir de bloques macizos, sino que se “cultivan” capa por capa a partir de un hilo metálico. La tecnología que lo hace posible se llama wire-Directed Energy Deposition (w-DED) y ya ha comenzado a integrarse en producción en el A350.

El movimiento marca un punto de inflexión en costes, plazos industriales y filosofía de diseño, con implicaciones directas para fabricantes, proveedores y aerolíneas.

Qué es w-DED y por qué cambia las reglas del juego

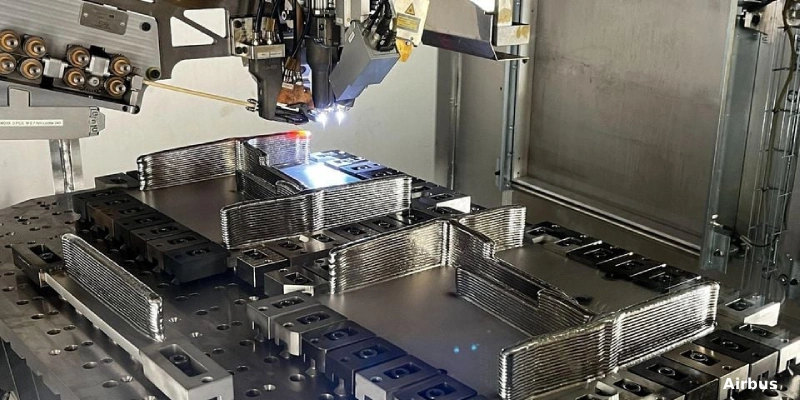

La deposición de energía dirigida por hilo es una técnica de fabricación aditiva que utiliza titanio en forma de hilo, alimentado de manera continua a un sistema de energía concentrada —láser, plasma, arco eléctrico o haz de electrones— que lo funde y deposita con precisión milimétrica.

Un brazo robótico multieje, guiado por un modelo digital, va construyendo el componente capa a capa hasta obtener una pieza denominada near net shape: una geometría muy cercana a la final, que solo requiere un mecanizado mínimo posterior.

A diferencia de la impresión 3D metálica tradicional basada en powder-bed, limitada históricamente a piezas pequeñas (normalmente de menos de 60 centímetros), w-DED permite fabricar componentes estructurales de hasta siete metros de longitud. Esta escala es la que abre, por primera vez, la puerta a su uso industrial en aeronaves comerciales de gran tamaño.

De gramos a kilogramos por hora: el salto industrial

Uno de los grandes frenos de la impresión 3D metálica en aviación ha sido la productividad. Los sistemas powder-bed trabajan a ritmos de cientos de gramos por hora, adecuados para herrajes o piezas secundarias, pero inviables para estructuras primarias.

Con w-DED, Airbus eleva esa cifra a varios kilogramos por hora, un orden de magnitud superior que permite pensar en producción en serie y no solo en aplicaciones de nicho. Este cambio es clave para justificar la industrialización del proceso en programas comerciales.

→ Airbus da un paso clave hacia la economía circular al reciclar componentes del A380 para el A320neo

Titanio: material crítico, desperdicio crítico

El foco en el titanio no es casual. Es un material esencial en aeronáutica moderna por su alta resistencia mecánica, bajo peso y compatibilidad con estructuras de material compuesto, especialmente en términos de corrosión y coeficientes de dilatación.

Pero también es un material caro. En los procesos tradicionales de forja y mecanizado, el indicador clave es el buy-to-fly ratio: la cantidad de material comprado frente a la que realmente vuela en el avión. En componentes de titanio forjados, entre el 80% y el 95% del material inicial acaba como viruta, que debe reciclarse con un alto coste energético y económico.

La fabricación aditiva w-DED reduce drásticamente este desperdicio desde el origen, al construir solo el material necesario. El resultado es un uso mucho más eficiente del titanio, con impacto directo en costes y sostenibilidad industrial.

Agilidad industrial: semanas en lugar de años

Otro de los cambios estructurales está en los plazos. La forja tradicional requiere utillajes complejos, con inversiones iniciales elevadas y plazos de hasta dos años para su desarrollo.

En contraste, con w-DED la geometría de la pieza depende del software, no de una matriz física. Esto reduce el plazo de lanzamiento a solo unas pocas semanas, una ventaja crítica durante las fases iniciales de desarrollo de un programa, cuando los diseños aún se ajustan y optimizan.

Para Airbus, esta agilidad es especialmente valiosa en la construcción de los primeros aviones de desarrollo, donde cada iteración cuenta y el tiempo es un factor estratégico.

El A350 como banco de pruebas real

Lejos de quedarse en el laboratorio, Airbus ya ha dado el paso a la producción. La compañía ha iniciado la integración en serie de las mayores piezas w-DED en el área del contorno de la puerta de carga del A350.

Estas piezas, diseñadas por Airbus, fueron:

- Impresas en 3D por un proveedor cualificado mediante plasma w-DED

- Inspeccionadas por Testia Bremen mediante ultrasonidos

- Posteriormente mecanizadas e instaladas en las líneas de producción de Airbus

Desde el punto de vista funcional y geométrico, son idénticas a las piezas forjadas tradicionales que sustituyen, pero ya ofrecen ahorros de costes inmediatos en un entorno operativo real.

El siguiente objetivo es avanzar progresivamente hacia aplicaciones más críticas y extender la tecnología a otros programas y zonas del avión, incluyendo alas y trenes de aterrizaje a largo plazo.

“Designed for DED”: cuando el diseño cambia de verdad

Quizá el aspecto más transformador no sea el proceso, sino la mentalidad. Airbus habla ya de “designed for DED”.

Hasta ahora, muchas piezas complejas debían dividirse en múltiples componentes, unidos posteriormente mediante fijaciones o soldaduras. Con w-DED, los ingenieros pueden diseñar una única pieza optimizada, impresa de una sola vez.

Esto permite:

- Reducir el número de componentes

- Simplificar la cadena de suministro

- Disminuir mano de obra de ensamblaje

- Acortar los ciclos industriales

En conjunto, es una palanca clave para desbloquear el potencial de la próxima generación de aeronaves diseñadas nativamente en 3D.

Una carrera tecnológica en marcha

Airbus y sus socios ya están inmersos en una carrera por acumular experiencia industrial en w-DED para piezas críticas. Se están evaluando múltiples fuentes de energía —plasma, arco, láser y haz de electrones— así como estrategias de “Make or Buy”, combinando producción interna y proveedores externos.

El enfoque es corporativo: al tratarse de una iniciativa a nivel de grupo, las tecnologías desarrolladas se estandarizarán y podrán aplicarse en toda la compañía, consolidando w-DED como un pilar industrial y no como una solución puntual.

Lo que Airbus está haciendo con la impresión 3D de titanio es redefinir silenciosamente cómo se fabrican los aviones: menos desperdicio, más agilidad, diseños más inteligentes y costes más controlados.

También te puede interesar

KLM da la bienvenida a «Krokus» y completa su flota de 28 Boeing 787 Dreamliner

Air India encarga más Boeing 737 y da el salto estratégico al Airbus A321XLR

Boeing proyecta que las aerolíneas de India y el sur de Asia necesitarán casi 3,300 nuevos aviones para 2044

Boeing rompe la racha de pérdidas trimestrales: El impulso de la venta de Jeppesen y el repunte en entregas marcan el cierre de año

Un apasionado por la aviación, Fundador y CEO de Aviación al Día.